SEIBU 西部旋盤High-precision lathes & grinding machines

西部電機

SNC高精密小形NC旋盤・SFG高精密研削加工機

高精密自由形状内面研削盤 SFG-28HP

汎用円筒研削盤の加工精度の約1/10である0.1μmレベルの真円度、平面度を実現しました。

研削スピンドル2基を搭載しこれに対するツルーイング装置も2基搭載しました。

機内ツルーイング装置で成形した砥石を使い、内・外径部の直線・テーパ・R加工を非常に高い精度で連続加工できます。

又、加工形状や加工寸法はチャックからワークを取り外す事なく機内計測装置にて計測し自動補正され、再加工する事ができます。

X,Z軸の最小指令単位は0.01μm(フルクローズ制御)です。

ワークスピンドル、砥石スピンドルともに高精度セラミック軸受けで、高剛性及び高い回転精度を実現しました。

恒温装置を標準付属、スライドや主軸など各部に特殊熱対策を施し熱安定性を確保しました。

西部電機は、くし刃形刃物台を採用し、高精度の部品加工に対応しています。

標準機Pシリーズ並びに高精密機HPシリーズ、更にXスライドストローク別、高剛性主軸台を搭載したシリーズ等お客様のニーズに沿った機種をラインナップしております。

サブミクロン台の繰返し計測技術を活用して高精度な加工を実現!

◇機内測定機能とは

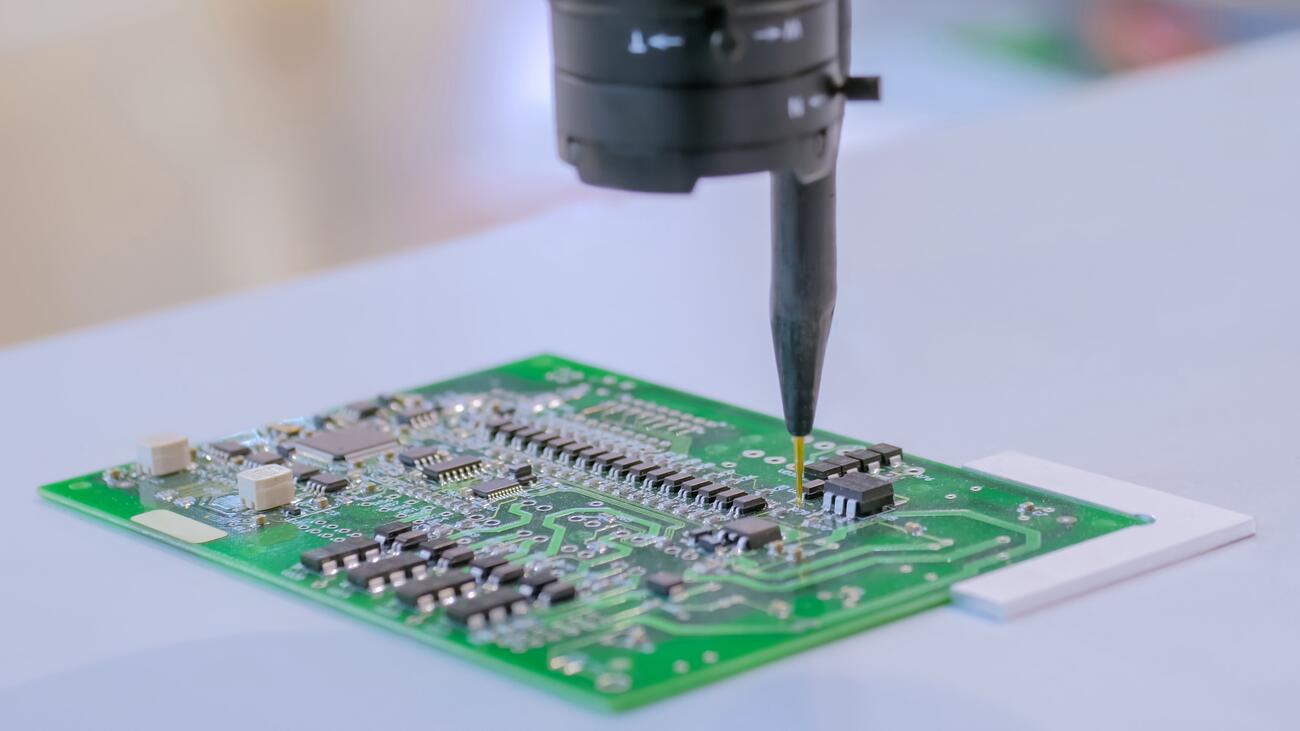

刃物台上のタッチプローブを使用し、機内にて加工後ワークのR・テーパ・ストレート形状の寸法測定ができる機能です。

加工と測定を繰り返すことで、厳しい公差の加工を実現します。

超精密自由形状 内面研削盤USFG

USFG は、SFG の強みである「切削+研削」をワンチャッキングで可能にする「ハイブリッド工法」 はもとより、加工精度をより一層高めた機種です。

主な特徴については以下の通りです。

1. 静圧技術による更なる高精度加工の実現 駆動軸にリニアモータ駆動の静圧スライドを採用し、0.1μm 指令の送りに正確に追従します。更に

は、静圧主軸搭載により高い回転精度を実現し、標準テストピースの外径切削加工において真円度 0.1 μm 以下が可能です。このことから、これまで以上の形状精度を実現でき、光学業界の高精度化のニー ズに対応できます。また、静圧構造のため摩擦抵抗がゼロであり、半永久的に精度維持が可能です。

2. ワンチャッキングにて工程集約

従来の SFG が持つ旋盤機能と研削機能の精度を静圧スライドや静圧主軸により更に向上させ、粗加

工から最終仕上げまでをワンチャッキングで行うことが可能です。また、機内測定により、ワークを着 脱させずに寸法公差内まで加工を継続的に行うことができます。これは光学関係部品等の金型製作にお いて、大幅な加工時間の短縮と品質の向上に繋がります。

3. 加工段取り時間の短縮

研削加工は砥石のコーナで行うため、コーナ R 値の測定が重要となります。従来は、測定位置までの

アプローチを手動で行っていましたが、3 軸ロボットを導入し、自動化を実現しました。更に、そのコ ーナ R についても、機内ツルーイングにより、砥石を着脱させずに最適な形状に成形可能です。このこ とが、段取り時間の短縮に大きく貢献します。

4. 対話式プログラムで簡単操作 専用画面を用いた対話式プログラムにより、スマートフォン感覚でオペレータをサポートする

「SmartNC」を搭載しており、簡単に加工プログラム等の作成作業ができます。情報を入力する毎にリ アルタイムで形状が表示される為、工具の干渉チェックを行うと共に入力ミスも未然に防止できます。 その他、DXF データからプログラムを自動的に作成する機能(特許出願中)やメンテナンス情報を管理 し、警告表示する機能も搭載しています。

高精密自由形状内面研削盤 SFGー35P

SFG-35Pはデザインを一新!! 「切削+研削」の複合加工に対応

SNC-28PⅡ

ビルトイン主軸台を搭載し、X軸、Z軸単独T字形配列構成で、高精度な加工を実現しています。

高剛性ベッドベースを採用し、長時間にわたる寸法の安定性を実現しています。

ガントリーローダにより、非加工時間の短縮をはかり高効率生産を促進します。

SNC-40PⅡ

高剛性主軸台を搭載し、鉄系、焼入れ材の高精度加工が可能です。

ベルト駆動によるMAX6,000min-1の主軸台又はビルトインタイプのMAX10,000min-1の主軸台を搭載、直下型切り粉排出により、切り粉のはけも非常に良くガントリローダ、バーフィーダー等の周辺装置も充実しています。